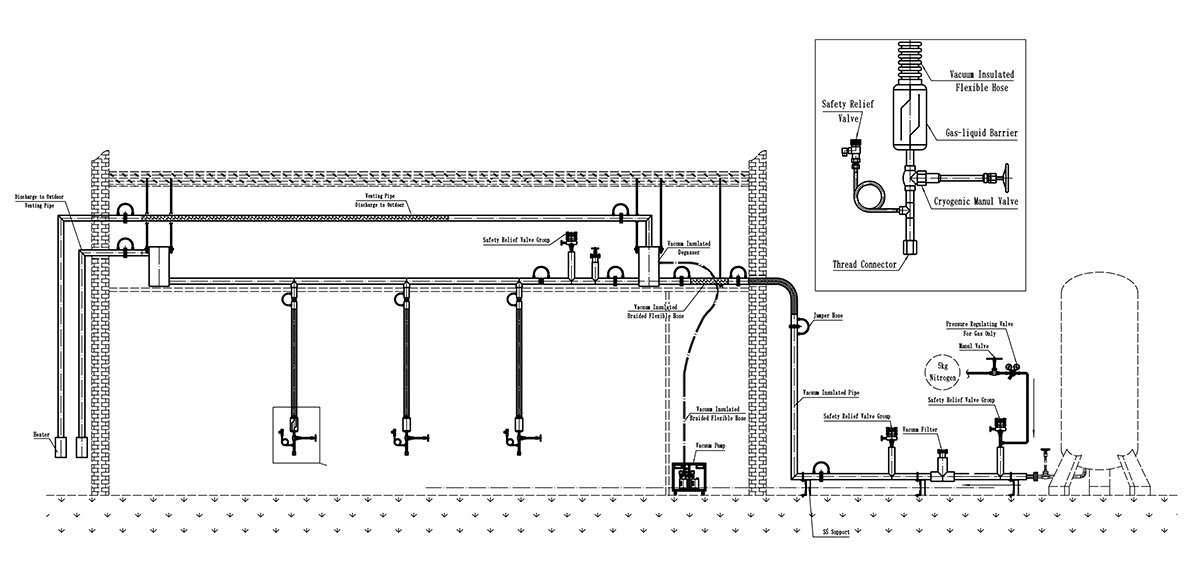

Izrada i projektiranje vakuumski izoliranog cjevovodnog sustava za transport tekućeg dušika odgovornost je dobavljača. Za ovaj projekt, ako dobavljač nema uvjete za mjerenje na licu mjesta, kuća mora dostaviti crteže smjera cjevovoda. Zatim će dobavljač projektirati VI cjevovodni sustav za scenarije tekućeg dušika.

Dobavljač mora dovršiti cjelokupni projekt cjevovodnog sustava od strane iskusnih dizajnera u skladu s crtežima, parametrima opreme, uvjetima na lokaciji, karakteristikama tekućeg dušika i drugim čimbenicima koje je dostavio naručitelj.

Sadržaj dizajna uključuje vrstu sistemske opreme, određivanje materijala i specifikacija unutarnjih i vanjskih cijevi, dizajn izolacijske sheme, shemu prefabrikovanih dijelova, oblik spajanja između dijelova cijevi, unutarnji nosač cijevi, broj i položaj vakuumskog ventila, uklanjanje plinskog brtvljenja, zahtjeve za kriogenom tekućinom terminalne opreme itd. Ovu shemu treba provjeriti stručno osoblje naručitelja prije proizvodnje.

Sadržaj dizajna vakuumski izoliranih cjevovodnih sustava je širok, ovdje za HASS primjene i MBE opremu u nekim uobičajenim problemima, jednostavan razgovor.

VI Cjevovodi

Spremnik tekućeg dušika obično je udaljen od HASS ili MBE opreme. Iako vakuumski izolirana cijev ulazi u zgradu unutar objekta, potrebno ju je razumno izbjegavati prema rasporedu prostorija u zgradi i lokaciji cijevi i zračnog kanala. Stoga se za transport tekućeg dušika do opreme koriste najmanje stotine metara cijevi.

Budući da komprimirani tekući dušik sam po sebi sadrži veliku količinu plina, uz udaljenost transporta, čak će i vakuumska adijabatska cijev proizvoditi veliku količinu dušika u procesu transporta. Ako se dušik ne ispušta ili je emisija preniska da bi zadovoljila zahtjeve, to će uzrokovati otpor plinu i dovesti do slabog protoka tekućeg dušika, što će rezultirati velikim smanjenjem brzine protoka.

Ako je protok nedovoljan, temperatura u komori s tekućim dušikom u opremi ne može se kontrolirati, što na kraju može dovesti do oštećenja opreme ili kvalitete proizvoda.

Stoga je potrebno izračunati količinu tekućeg dušika koju koristi terminalna oprema (HASS aplikacija ili MBE oprema). Istovremeno, specifikacije cjevovoda određuju se i prema duljini i smjeru cjevovoda.

Počevši od spremnika tekućeg dušika, ako je glavni cjevovod vakuumski izolirane cijevi/crijeva DN50 (unutarnji promjer φ50 mm), njegova ogranak cijevi/crijeva za vakuumski izolirane zrake je DN25 (unutarnji promjer φ25 mm), a crijevo između ogranka cijevi i terminalne opreme je DN15 (unutarnji promjer φ15 mm). Ostali priključci za cjevovodni sustav izoliranih vakuumskih zraka, uključujući separator faza, degazator, automatski odzračivač plina, kriogeni (pneumatski) zaporni ventil za vakuumski izolirane zrake, pneumatski regulacijski ventil protoka za vakuumski izolirane zrake, kriogeni nepovratni ventil za vakuumski izolirane zrake, sigurnosni ventil za odzračivanje, sustav za pročišćavanje i vakuumsku pumpu itd.

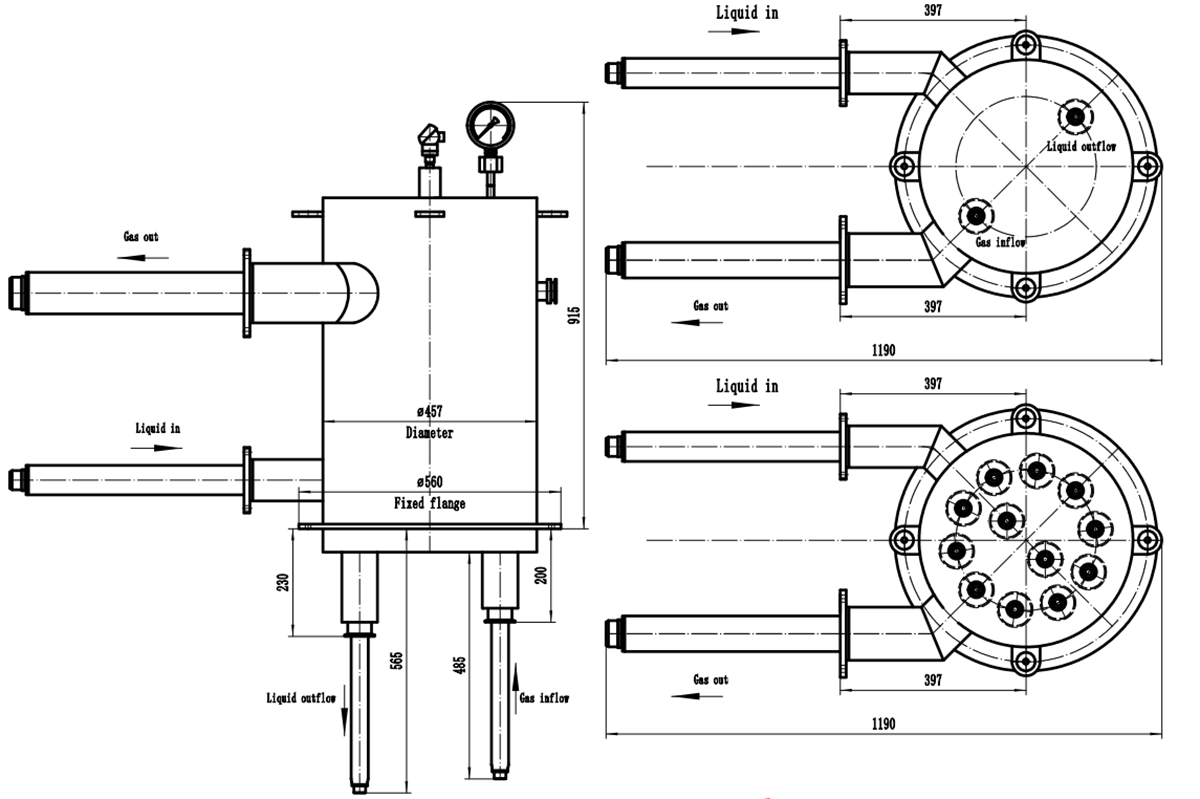

MBE specijalni fazni separator

Svaki MBE specijalni separator faza normalnog tlaka ima sljedeće funkcije:

1. Senzor razine tekućine i automatski sustav za kontrolu razine tekućine, a odmah se prikazuju putem električne upravljačke kutije.

2. Funkcija smanjenja tlaka: ulaz tekućine u separator opremljen je pomoćnim sustavom separatora koji jamči tlak tekućeg dušika od 3-4 bara u glavnoj cijevi. Prilikom ulaska u fazni separator, postupno smanjite tlak na ≤ 1 bar.

3. Regulacija protoka ulaza tekućine: unutar faznog separatora nalazi se sustav za kontrolu uzgona. Njegova je funkcija automatsko podešavanje količine unesene tekućine kada se potrošnja tekućeg dušika poveća ili smanji. To ima prednost smanjenja naglih fluktuacija tlaka uzrokovanih ulaskom velike količine tekućeg dušika kada se otvori ulazni pneumatski ventil i sprječavanja previsokog tlaka.

4. Funkcija pufera, efektivni volumen unutar separatora jamči maksimalni trenutni protok uređaja.

5. Sustav za pročišćavanje: protok zraka i vodene pare u separatoru prije prolaza tekućeg dušika i ispuštanje tekućeg dušika u separatoru nakon prolaza tekućeg dušika.

6. Funkcija automatskog rasterećenja nadtlaka: Prilikom početnog prolaska opreme kroz tekući dušik ili u posebnim okolnostima, dolazi do povećanja rasplinjavanja tekućeg dušika, što dovodi do trenutnog nadtlaka u cijelom sustavu. Naš fazni separator opremljen je sigurnosnim ventilom i grupom sigurnosnih ventila, koji mogu učinkovitije osigurati stabilnost tlaka u separatoru i spriječiti oštećenje MBE opreme uslijed prekomjernog tlaka.

7. Električna upravljačka kutija, prikaz razine tekućine i vrijednosti tlaka u stvarnom vremenu, može postaviti razinu tekućine u separatoru i tekućeg dušika u odnos količine reguliranja. Istovremeno. U hitnim slučajevima, ručno kočenje separatora plina i tekućine u ventil za regulaciju tekućine jamči sigurnost osoblja i opreme na lokaciji.

Višejezgreni degazator za HASS primjene

Vanjski spremnik tekućeg dušika sadrži veliku količinu dušika jer se skladišti i transportira pod tlakom. U ovom sustavu, udaljenost cjevovodnog transporta je veća, ima više koljena i veći otpor, što će uzrokovati djelomičnu rasplinjavanje tekućeg dušika. Vakuumski izolirana cijev trenutno je najbolji način transporta tekućeg dušika, ali je gubitak topline neizbježan, što će također dovesti do djelomične rasplinjavanja tekućeg dušika. Ukratko, tekući dušik sadrži veliku količinu dušika, što dovodi do stvaranja otpora plinu, što rezultira time da protok tekućeg dušika nije gladak.

Ispušna oprema na vakuumski izoliranoj cijevi, ako nema ispušnog uređaja ili je volumen ispuha nedovoljan, dovest će do otpora plinu. Nakon što se stvori otpor plinu, kapacitet prijenosa tekućeg dušika bit će znatno smanjen.

Višejezgreni degazator, koji je ekskluzivno dizajnirala naša tvrtka, može osigurati maksimalno ispuštanje dušika iz glavne cijevi za tekući dušik i spriječiti stvaranje otpora plinu. Višejezgreni degazator ima dovoljan unutarnji volumen, može igrati ulogu međuspremnika i učinkovito zadovoljiti potrebe za maksimalnim trenutnim protokom otopine u cjevovodu.

Jedinstvena patentirana višejezgrena struktura, učinkovitiji ispušni kapacitet od naših drugih vrsta separatora.

Nastavljajući s prethodnim člankom, postoje neka pitanja koja treba uzeti u obzir prilikom projektiranja rješenja za vakuumski izolirane cjevovodne sustave za kriogene primjene u industriji čipova.

Dvije vrste vakuumski izoliranih cjevovodnih sustava

Postoje dvije vrste vakuumski izoliranih cjevovodnih sustava: statički VI sustav i dinamički vakuumski pumpni sustav.

Statički VI sustav znači da se svaka cijev, nakon što je izrađena u tvornici, vakuumira do određenog stupnja vakuuma na crpnoj jedinici i zatvara. Prilikom ugradnje na terenu i puštanja u upotrebu, nije potrebno ponovno evakuirati na lokaciju određeno vrijeme.

Prednost statičkog VI sustava su niski troškovi održavanja. Nakon što je cjevovodni sustav u pogonu, održavanje je potrebno nekoliko godina kasnije. Ovaj vakuumski sustav prikladan je za sustave koji ne zahtijevaju visoke zahtjeve za hlađenjem i otvorene prostore za održavanje na licu mjesta.

Nedostatak statičkog VI sustava je što se vakuum s vremenom smanjuje. Budući da svi materijali cijelo vrijeme oslobađaju plinove u tragovima, što je određeno fizičkim svojstvima materijala. Materijal u plaštu VI cijevi može smanjiti količinu plina oslobođenog procesom, ali se ne može potpuno izolirati. To će dovesti do toga da će vakuum u zatvorenom vakuumskom okruženju biti sve niži i niži, a vakuumska izolacija cijevi će postupno slabiti sposobnost hlađenja.

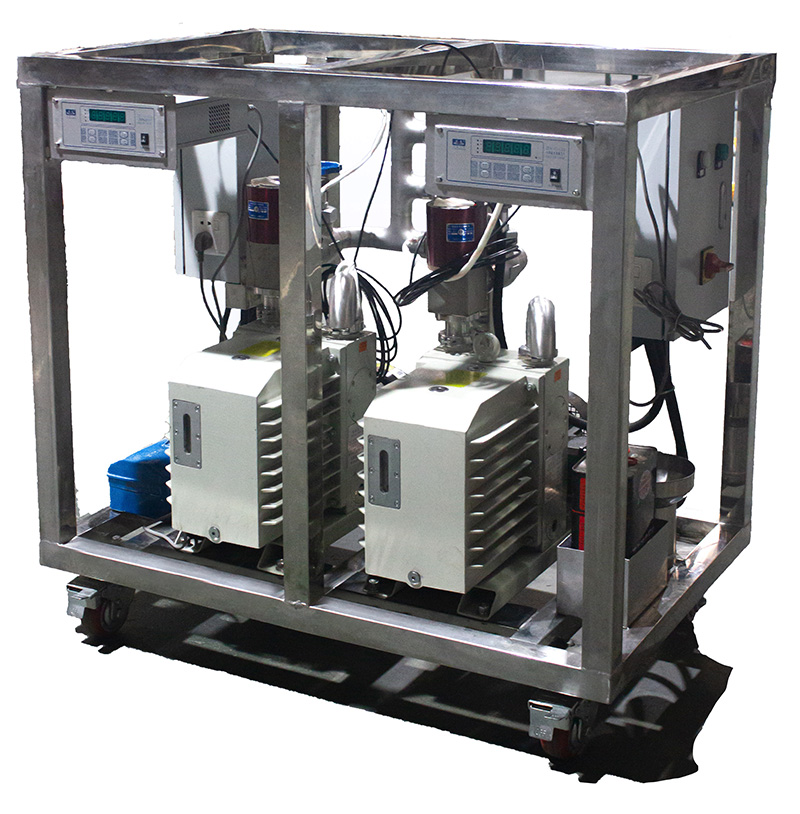

Dinamički sustav vakuumskog pumpanja znači da se nakon izrade i oblikovanja cijevi, cijev i dalje evakuira u tvornici prema postupku detekcije curenja, ali vakuum se ne zatvara prije isporuke. Nakon što je završena terenska instalacija, vakuumski međuslojevi svih cijevi moraju se spojiti u jednu ili više jedinica crijevima od nehrđajućeg čelika, a za vakuumiranje cijevi na terenu koristit će se mala namjenska vakuumska pumpa. Posebna vakuumska pumpa ima automatski sustav za praćenje vakuuma u bilo kojem trenutku i vakuumiranje po potrebi. Sustav radi 24 sata dnevno.

Nedostatak dinamičkog vakuumskog pumpnog sustava je taj što vakuum treba održavati električnom energijom.

Prednost dinamičkog vakuumskog pumpnog sustava je u tome što je stupanj vakuuma vrlo stabilan. Poželjno se koristi u zatvorenom prostoru i projektima s vrlo visokim zahtjevima za vakuumske performanse.

Naš dinamički sustav vakuumskog pumpanja, cijela mobilna integrirana posebna vakuumska pumpa osigurava opremu za vakuumiranje, praktičan i razuman raspored kako bi se osigurao učinak vakuuma, kvaliteta vakuumskog pribora kako bi se osigurala kvaliteta vakuuma.

Za MBE projekt, budući da se oprema nalazi u čistoj sobi i radi dugo vremena, većina vakuumski izoliranog cjevovodnog sustava nalazi se u zatvorenom prostoru na međusloju čiste sobe. U budućnosti je nemoguće provesti vakuumsko održavanje cjevovodnog sustava. To će imati ozbiljan utjecaj na dugoročni rad sustava. Kao rezultat toga, MBE projekt koristi gotovo sve dinamičke vakuumske pumpe.

Sustav za smanjenje tlaka

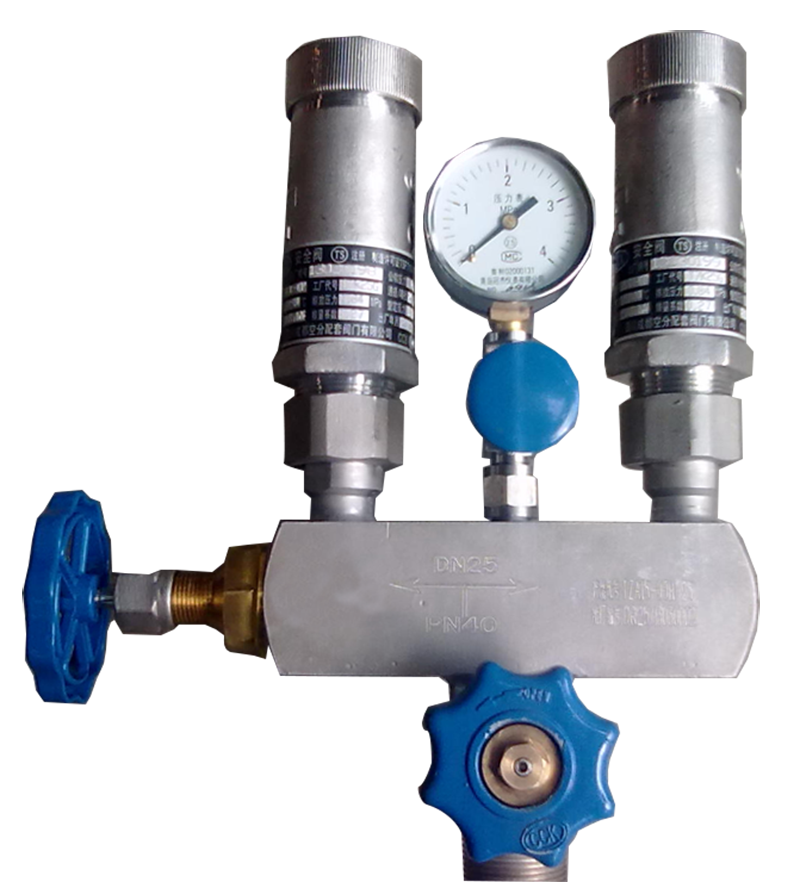

Sustav za smanjenje tlaka u glavnom vodu koristi skupinu sigurnosnih ventila. Grupa sigurnosnih ventila koristi se kao sigurnosni sustav zaštite kada je tlak previsok, VI cjevovod se ne može podesiti u normalnoj upotrebi.

Sigurnosni ventil ključna je komponenta koja osigurava da cjevovodni sustav neće biti pod previsokim tlakom i siguran rad, stoga je neophodan za rad cjevovoda. Međutim, sigurnosni ventil, prema propisima, mora se provjeravati svake godine. Kada se koristi jedan sigurnosni ventil, a drugi je pripremljen, a jedan se ukloni, drugi ostaje u cjevovodnom sustavu kako bi se osigurao normalan rad cjevovoda.

Grupa sigurnosnih ventila sadrži dva sigurnosna ventila DN15, jedan za upotrebu i jedan za stanje pripravnosti. U normalnom radu, samo je jedan sigurnosni ventil spojen na VI cjevovodni sustav i radi normalno. Ostali sigurnosni ventili su odvojeni od unutarnje cijevi i mogu se zamijeniti u bilo kojem trenutku. Dva sigurnosna ventila su spojena i isključena putem prekidača bočnog ventila.

Grupa sigurnosnih ventila opremljena je manometrom za provjeru tlaka u cjevovodnom sustavu u bilo kojem trenutku.

Grupa sigurnosnih ventila opremljena je ispusnim ventilom. Može se koristiti za ispuštanje zraka iz cijevi prilikom pročišćavanja, a dušik se može ispuštati kada sustav tekućeg dušika radi.

HL kriogena oprema

HL Cryogenic Equipment, osnovan 1992. godine, marka je povezana s tvrtkom Chengdu Holy Cryogenic Equipment u Kini. HL Cryogenic Equipment posvećen je dizajnu i proizvodnji visokovakuumski izoliranih kriogenih cjevovodnih sustava i povezane prateće opreme.

U današnjem brzo mijenjajućem svijetu, pružanje napredne tehnologije uz maksimiziranje ušteda troškova za kupce predstavlja izazovan zadatak. Tvrtka HL Cryogenic Equipment Company već 30 godina dublje se bavi primjenom gotovo sve kriogene opreme i industrije, stekla je bogato iskustvo i pouzdanost te kontinuirano istražuje i nastoji pratiti najnovija dostignuća u svim područjima života, pružajući kupcima nova, praktična i učinkovita rješenja, čineći naše kupce konkurentnijima na tržištu.

For more information, please visit the official website www.hlcryo.com, or email to info@cdholy.com .

Vrijeme objave: 25. kolovoza 2021.